English

English Español

Español  Português

Português  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

ປັດໄຈທີ່ມີຜົນກະທົບຕໍ່ຄຸນນະພາບການຕັດຂອງເຄື່ອງຕັດເລເຊີແມ່ນຫຍັງ?

2023-03-10

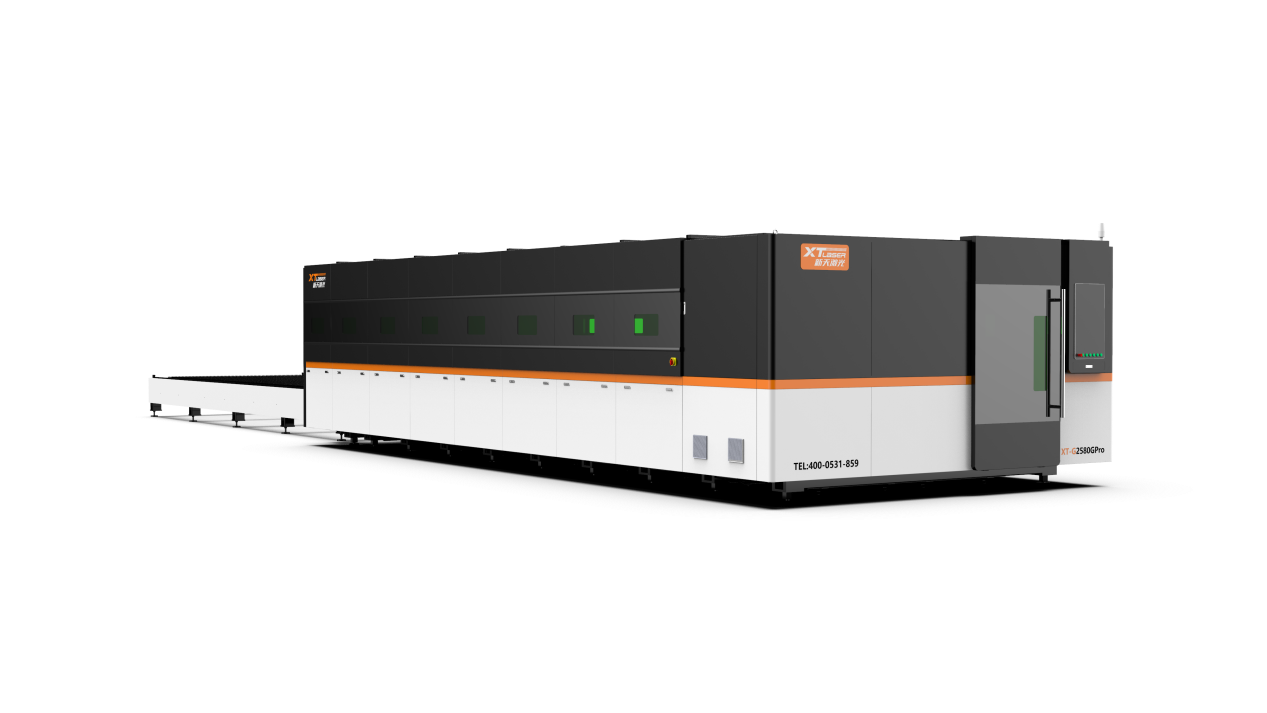

ການຕັດເລເຊີເຕັກໂນໂລຊີແມ່ນເຄື່ອງມືຕັດທີ່ກ້າວຫນ້າ. ຫຼັກການຂອງມັນແມ່ນການນໍາໃຊ້ພະລັງງານສູງແລະຄວາມຫນາແຫນ້ນສູງ beam laser ເພື່ອ irradiate ວັດສະດຸຕັດ, ໃຫ້ຄວາມຮ້ອນກັບ vaporization ອຸນຫະພູມໂດຍຜ່ານອຸນຫະພູມສູງ, ຮູບແບບຂຸມ, ແລະຫຼັງຈາກນັ້ນຍ້າຍ beam laser ຢ່າງຕໍ່ເນື່ອງເພື່ອສໍາເລັດການຕັດ. ວິທີການຕັດນີ້ແມ່ນປະເພດຂອງການປິ່ນປົວການຕັດຄວາມຮ້ອນ. ການຕັດດ້ວຍເລເຊີມີປະສິດທິພາບແລະເປັນມິດກັບສິ່ງແວດລ້ອມ, ມີຄຸນນະພາບການຕັດທີ່ດີແລະຄວາມໄວໄວ. ມັນສາມາດປັບປຸງປະສິດທິພາບການຕັດແລະຄ່ອຍໆທົດແທນວິທີການຕັດເຄື່ອງມືແບບດັ້ງເດີມ.

ຢ່າງໃດກໍ່ຕາມ, ໃນຂະບວນການຕັດເລເຊີ, ມີຫຼາຍປັດໃຈທີ່ມີຜົນກະທົບຕໍ່ຄຸນນະພາບການສໍາເລັດຮູບຂອງວັດສະດຸທີ່ຈະຕັດ. ປັດໄຈທີ່ມີຜົນກະທົບຄຸນນະພາບການຕັດຂອງເຄື່ອງຕັດ laser ປະກອບມີຄວາມໄວຕັດ, ຕໍາແຫນ່ງຈຸດສຸມ, ອາຍແກັສຊ່ວຍ, ພະລັງງານຜົນຜະລິດ laser ແລະລັກສະນະ workpiece.

1. ພະລັງງານຜົນຜະລິດເລເຊີ

ໄດ້ເຄື່ອງຕັດເລເຊີສ້າງພະລັງງານຈາກ beam laser ຜົນຜະລິດຄື້ນຕໍ່ເນື່ອງ. ພະລັງງານ laser ແລະການເລືອກຮູບແບບຈະສົ່ງຜົນກະທົບຕໍ່ຄຸນນະພາບການຕັດ. ໃນການປະຕິບັດຕົວຈິງ, ມັນມັກຈະຖືກປັບເປັນພະລັງງານທີ່ສູງຂຶ້ນເພື່ອຕອບສະຫນອງຄວາມຕ້ອງການຂອງການຕັດວັດສະດຸທີ່ຫນາກວ່າ. ໃນເວລານີ້, ຮູບແບບ beam (ການແຜ່ກະຈາຍຂອງພະລັງງານ beam ໃນສ່ວນຂ້າມ) ແມ່ນມີຄວາມສໍາຄັນກວ່າ. ໃນກໍລະນີທີ່ມີພະລັງງານຫນ້ອຍກວ່າ, ຄວາມຫນາແຫນ້ນຂອງພະລັງງານທີ່ສູງກວ່າແມ່ນໄດ້ຮັບຢູ່ທີ່ຈຸດສຸມແລະຄຸນນະພາບການຕັດທີ່ດີກວ່າແມ່ນໄດ້ຮັບ. ຮູບແບບບໍ່ສອດຄ່ອງຕະຫຼອດຊີວິດການເຮັດວຽກທີ່ມີປະສິດທິພາບຂອງເລເຊີ. ສະພາບຂອງອົງປະກອບ optical, ການປ່ຽນແປງ subtle ຂອງການປະສົມອາຍແກັສເຮັດວຽກ laser ແລະການເຫນັງຕີງຂອງການໄຫຼຈະມີຜົນກະທົບກົນໄກການຮູບແບບ.

2. ການປັບຕໍາແຫນ່ງຈຸດສຸມ

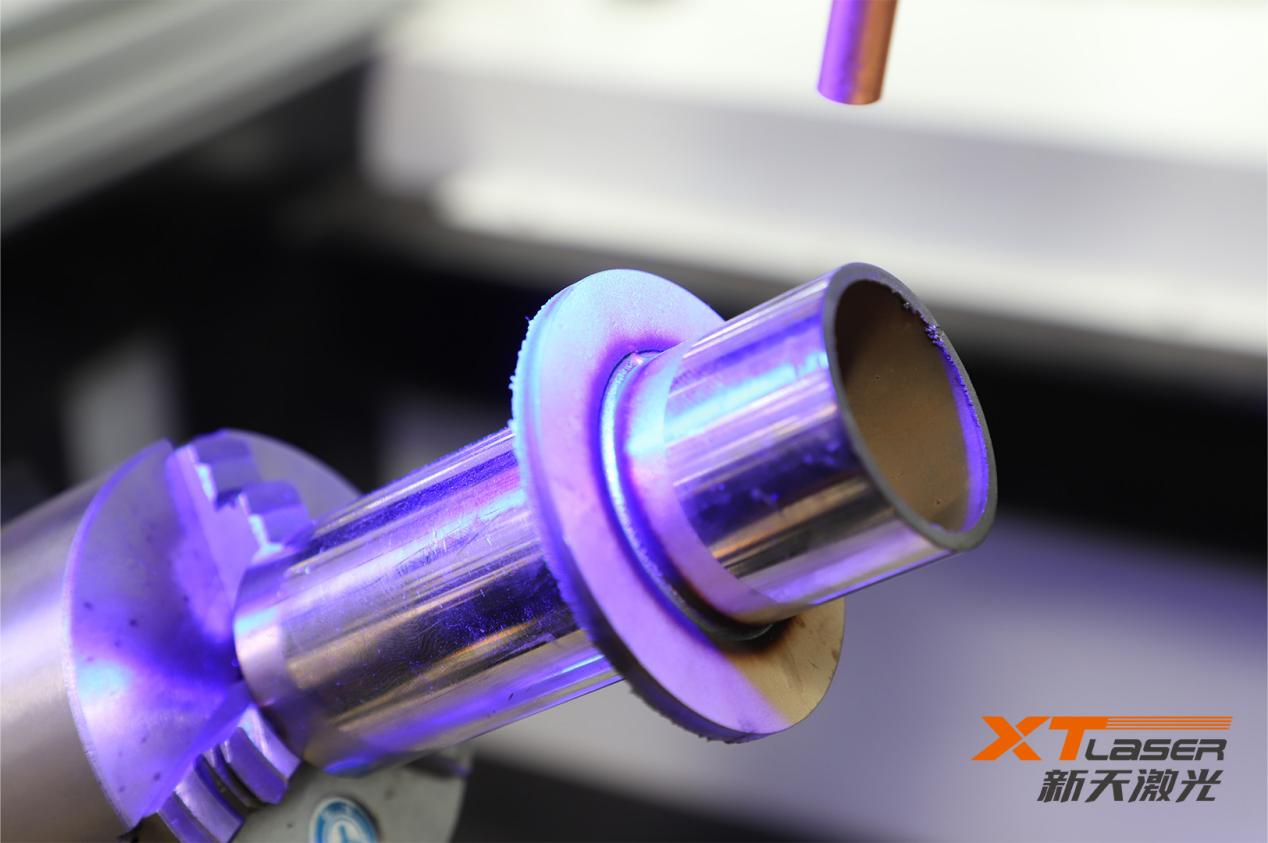

ຕໍາແຫນ່ງທີ່ກ່ຽວຂ້ອງຂອງຈຸດສຸມແລະຫນ້າດິນ workpiece ແມ່ນມີຄວາມສໍາຄັນໂດຍສະເພາະເພື່ອຮັບປະກັນຄຸນນະພາບການຕັດ. ໃນກໍລະນີຫຼາຍທີ່ສຸດ, ຕໍາແຫນ່ງຈຸດສຸມແມ່ນພຽງແຕ່ຢູ່ດ້ານ workpiece ຫຼືເລັກນ້ອຍຂ້າງລຸ່ມນີ້ດ້ານໃນເວລາທີ່ການຕັດ. ໃນລະຫວ່າງຂະບວນການຕັດທັງຫມົດ, ມັນເປັນເງື່ອນໄຂທີ່ສໍາຄັນເພື່ອຮັບປະກັນວ່າຕໍາແຫນ່ງທີ່ກ່ຽວຂ້ອງຂອງຈຸດສຸມແລະ workpiece ແມ່ນຄົງທີ່ເພື່ອໃຫ້ໄດ້ຄຸນນະພາບການຕັດທີ່ຫມັ້ນຄົງ. ໃນເວລາທີ່ຈຸດສຸມແມ່ນຢູ່ໃນຕໍາແຫນ່ງທີ່ດີກວ່າ, slit ມີຂະຫນາດນ້ອຍກວ່າແລະປະສິດທິພາບແມ່ນສູງຂຶ້ນ. ຄວາມໄວຕັດທີ່ດີກວ່າສາມາດໄດ້ຮັບຜົນການຕັດທີ່ດີກວ່າ. ໃນຄໍາຮ້ອງສະຫມັກສ່ວນໃຫຍ່, ຈຸດສຸມ beam ຖືກປັບໃຫ້ຢູ່ດ້ານລຸ່ມຂອງ nozzle. ໄລຍະຫ່າງລະຫວ່າງ nozzle ແລະຫນ້າດິນ workpiece ໂດຍທົ່ວໄປແມ່ນປະມານ 1.5mm.

3. ຄວາມໄວຕັດ

ຄວາມໄວຕັດຂອງວັດສະດຸແມ່ນອັດຕາສ່ວນກັບຄວາມຫນາແຫນ້ນຂອງພະລັງງານ laser, ນັ້ນແມ່ນ, ການເພີ່ມຄວາມຫນາແຫນ້ນຂອງພະລັງງານສາມາດປັບປຸງຄວາມໄວຕັດໄດ້. ຄວາມໄວໃນການຕັດແມ່ນອັດຕາສ່ວນກົງກັນຂ້າມກັບຄວາມຫນາແຫນ້ນ (ແຮງໂນ້ມຖ່ວງສະເພາະ) ແລະຄວາມຫນາຂອງວັດສະດຸທີ່ຈະຕັດ. ເມື່ອຕົວກໍານົດການອື່ນໆຍັງບໍ່ປ່ຽນແປງ, ປັດໃຈເພື່ອປັບປຸງຄວາມໄວຂອງການຕັດແມ່ນ: ເພີ່ມພະລັງງານ (ພາຍໃນຂອບເຂດທີ່ແນ່ນອນ, ເຊັ່ນ: 500 ~ 2000W); ປັບປຸງໂຫມດ beam (ເຊັ່ນ: ຈາກໂຫມດຄໍາສັ່ງສູງໄປຫາໂຫມດຄໍາສັ່ງຕ່ໍາເປັນ TEM00); ຫຼຸດຂະໜາດຈຸດໂຟກັສ (ເຊັ່ນ: ໂຟກັສດ້ວຍເລນທາງຍາວໂຟກັສສັ້ນ); ວັດສະດຸຕັດທີ່ມີພະລັງງານການລະເຫີຍເບື້ອງຕົ້ນຕ່ໍາ (ເຊັ່ນ: ພາດສະຕິກ, plexiglass, ແລະອື່ນໆ); ຕັດວັດສະດຸທີ່ມີຄວາມຫນາແຫນ້ນຕ່ໍາ (ເຊັ່ນ: ໄມ້ແປກສີຂາວ); ຕັດວັດສະດຸບາງໆ.

4. ຄວາມກົດດັນອາຍແກັສຊ່ວຍ

ການນໍາໃຊ້ອາຍແກັສຊ່ວຍແມ່ນຕ້ອງການສໍາລັບການຕັດວັດສະດຸໂດຍເຄື່ອງຕັດ laser, ແລະຄວາມກົດດັນຂອງອາຍແກັສແມ່ນປັດໃຈສໍາຄັນຫຼາຍ. ອາຍແກັສຊ່ວຍແລະແສງເລເຊີຖືກສີດໃສ່ຮ່ວມກັນເພື່ອປົກປ້ອງເລນຈາກມົນລະພິດແລະລະເບີດອອກ slag ຢູ່ດ້ານລຸ່ມຂອງພື້ນທີ່ຕັດ. ສໍາລັບວັດສະດຸທີ່ບໍ່ແມ່ນໂລຫະແລະວັດສະດຸໂລຫະບາງ, ອາກາດບີບອັດຫຼືອາຍແກັສ inert ຈະຖືກໃຊ້ເພື່ອປິ່ນປົວວັດສະດຸທີ່ລະລາຍແລະລະເຫີຍ, ໃນຂະນະທີ່ຂັດຂວາງການເຜົາໃຫມ້ຫຼາຍເກີນໄປໃນພື້ນທີ່ຕັດ.

ສໍາລັບເຄື່ອງຕັດເລເຊີໂລຫະສ່ວນໃຫຍ່, ອາຍແກັສທີ່ມີການເຄື່ອນໄຫວ (ຕາບໃດທີ່ມັນເປັນ O2) ຖືກນໍາໃຊ້ເພື່ອສ້າງປະຕິກິລິຍາ oxidation exothermic ກັບໂລຫະຮ້ອນ. ຄວາມຮ້ອນເພີ່ມເຕີມນີ້ສາມາດເພີ່ມຄວາມໄວຕັດໂດຍ 1/3 ~ 1/2. ເມື່ອຕັດວັດສະດຸບາງໆດ້ວຍຄວາມໄວສູງ, ຄວາມກົດດັນຂອງອາຍແກັສສູງແມ່ນຈໍາເປັນເພື່ອປ້ອງກັນບໍ່ໃຫ້ slag ຕິດຢູ່ດ້ານຫລັງຂອງການຕັດ (slag ຮ້ອນທີ່ຕິດຢູ່ກັບຊິ້ນວຽກກໍ່ຈະທໍາລາຍການຕັດແຂບ). ເມື່ອຄວາມຫນາຂອງວັດສະດຸເພີ່ມຂຶ້ນຫຼືຄວາມໄວຕັດຊ້າ, ຄວາມກົດດັນຂອງກ໊າຊຄວນຖືກຫຼຸດລົງຢ່າງເຫມາະສົມ. ເພື່ອປ້ອງກັນບໍ່ໃຫ້ຂອບຕັດພາດສະຕິກຈາກອາກາດຫນາວ, ມັນຍັງດີກວ່າທີ່ຈະຕັດດ້ວຍຄວາມກົດດັນຂອງກ໊າຊຕ່ໍາ.